Entre todas las industrias pesadas de Europa, pocas consumen tanta electricidad como las fundiciones de metales no ferrosos.

La Comisión Europea ha calculado que el conjunto del sector industrial genera alrededor del 8% de todo el CO₂ que se emite en territorio comunitario.

Pero hay un detalle que cambia la perspectiva: cuando se recicla aluminio, el gasto energético baja hasta un 95% comparado con extraer el metal desde la mina.

Europa quiere lograr una economía completamente circular antes de 2050, y Eurometaux —que agrupa a las empresas del ramo— dice que las fundiciones europeas tienen que apostar fuerte por el reciclaje, usar energía renovable en sus cadenas de suministro y cumplir normas ambientales mucho más duras.

Lo interesante es que esto ya no suena a promesa lejana: las plantas más modernas incorporan sensores digitales y espectrometría para separar y reutilizar metales con una exactitud que hace pocos años solo se veía en laboratorios especializados.

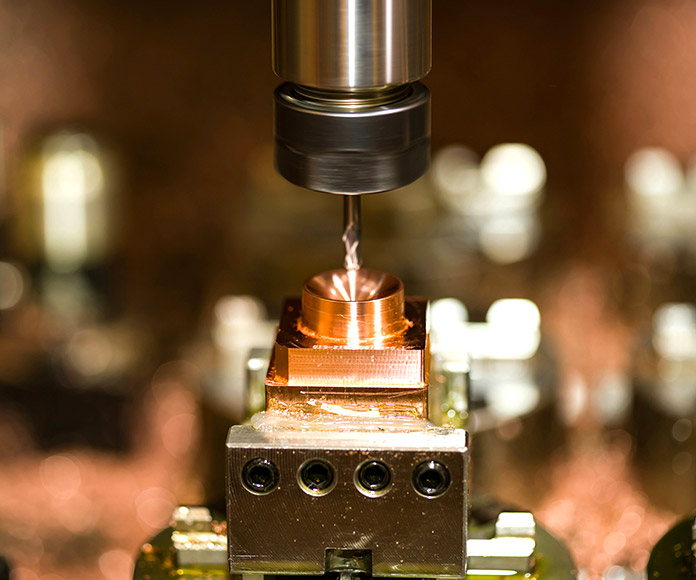

Al hablar de reciclaje eficiente y producción limpia, es imposible no mirar de cerca a los procesos de fundición a presión.

Una empresa fundición zamak que apuesta por modernizar sus líneas de producción no solo reduce el consumo energético, también mejora la trazabilidad de materiales y minimiza residuos desde el origen.

Cada aleación reacciona de manera distinta al calor y al proceso de reciclaje. Por esa razón vale la pena entender qué es exactamente el zamak: Se trata de una mezcla de zinc, aluminio, magnesio y cobre que se derrite a temperaturas relativamente bajas, mantiene sus características físicas después de varios ciclos de reutilización y sirve para crear componentes muy precisos sin generar apenas desperdicio.

Despilfarro energético: Cuando fundir mineral ya no pinta bien

La fundición de mineral virgen consume energía como si no hubiera mañana. Mientras que los hornos eléctricos y las instalaciones de nueva generación abren camino para recortar emisiones, gran cantidad de plantas siguen funcionando con equipos térmicos que ya rozan lo anticuado.

Los informes técnicos de la Unión Europea, especialmente el documento BREF sobre mejores técnicas disponibles para metales no ferrosos, confirman que las fundiciones europeas con sistemas de filtrado avanzados consiguen bajar de forma notable las emisiones de dióxido de azufre.

Sin embargo, estos sistemas de tratamiento implican un aumento en el consumo energético total de las instalaciones.

Automatizar las líneas de producción, colocar sensores que analicen qué tipo de chatarra llega a la planta y reemplazar el gas o carbón por electricidad limpia son cambios que pueden mejorar bastante la eficiencia en el trabajo diario.

Estas modificaciones logran reducir el consumo energético, aunque la cantidad de ahorro depende mucho del proceso específico y del tipo de tecnología que se implemente.

No se trata de ecología como adorno, sino de eficiencia operativa y supervivencia industrial en un mercado cada vez más regulado.

Residuos sin rastro: Cómo convertir chatarra en recurso limpio

No toda chatarra es igual. Materiales contaminados con plásticos, aceites o mezclas con impurezas reducen la capacidad real de reciclaje y saturan los flujos secundarios.

Una trazabilidad deficiente en la cadena de gestión de residuos metálicos puede llevar a la pérdida de una proporción considerable del material potencialmente reciclable.

Parte de estos metales pueden acabar en vertederos o ser exportados sin un control adecuado, fuera del circuito formal de reciclaje.

Diversos estudios estiman que entre el 10 % y el 15 % del metal recuperable podría perderse en estas condiciones, especialmente en sectores como los residuos electrónicos y automotrices.

Hoy, la separación automatizada mediante visión artificial, sensores espectroscópicos e imanes de alta sensibilidad permite clasificar zinc, aluminio, magnesio o cobre con un margen de error mínimo.

Así, esos residuos antes «irrecuperables» pueden reincorporarse al sistema productivo con garantías, abriendo paso a una fundición más limpia y circular.

Precios bajos, humo alto: La paradoja del coste aparente

Invertir en maquinaria más eficiente y limpia aún genera resistencia. El mito del “esto siempre se ha hecho así” sigue vivo en muchas fundiciones pequeñas.

Diversos estudios, incluidos análisis respaldados por la Comisión Europea, indican que las máquinas de moldeo por inyección totalmente eléctricas pueden consumir hasta un 50 % menos energía que las versiones hidráulicas convencionales.

Este ahorro depende de factores como el tipo de aplicación, el diseño del equipo y las condiciones operativas.

Ese ahorro no se limita a la factura energética. Implica menos desechos por pieza, menos piezas defectuosas, menos materiales que se pierden y, a medio plazo, una mejora en la reputación industrial. En la era de las auditorías ambientales, eso vale más que un descuento por tonelada.

Cerrar el ciclo: La ruta hacia una fundición circular

La combinación de reciclaje, separación avanzada, uso de energías limpias y rediseño de procesos permite un modelo que no solo es viable, sino necesario.

Entre 2018 y 2022, la Unión Europea destinó más de 1.000 millones de euros a proyectos relacionados con la economía circular, a través de programas como Horizon 2020 y LIFE.

Una parte de estos fondos se orientó a sectores industriales intensivos en recursos, incluyendo la fundición de metales no férreos, con el objetivo de impulsar la eficiencia energética, el reciclaje y la sostenibilidad en los procesos productivos.

En ese mapa industrial, ciertas aleaciones como el zamak encajan con precisión suiza. Su bajo punto de fusión, su estabilidad en procesos de inyección y su reciclabilidad sin pérdida de propiedades lo convierten en un actor ideal en esta transición.

No se trata de ponerlo en un pedestal, sino de entender que no todas las soluciones industriales están reñidas con la lógica ecológica.

Finalmente, la industria metálica está en un momento que define décadas.

Ya no basta con cumplir; hay que replantear.

Innovar no es modernizar el logo, es pensar distinto el material, la energía y el residuo. Cuando una fundición logra integrar trazabilidad, eficiencia y reciclaje en una sola línea de producción, ya no se habla de futuro: Se habla de presente bien hecho.